Журнал "Металлургия машиностроения" № 3 - 2013

В статье дан анализ применяемых в заготовительном, в частности, литейном производстве компьютерных технологий, позволяющих резко сократить сроки запуска новой продукции. Особое значение эти технологии имеют при изготовлении литейных моделей, форм и оснастки.

Технологии синтеза песчаных литейных форм

Литейные формы – это отдельный и большой раздел AF технологий. В последние годы динамично развивается направление непосредственного выращивания песчаных форм для литья металлов, а также металлических изделий, в частности, прессформ для литья пластмасс. Для производства песчаных литейных форм используют две A F технологии :

- послойное спекание плакированного песка лазерным лучом (фирма EOS);

- послойное нанесение связующего состава или Inkjet технология (ProMetal).

Технология I – это разновидность упомянутой выше SLS технологии, с той разницей, что в качестве модельного материала используют литейный (силикатный или циркониевый) предварительно плакированный полимером песок. После спекания получается т. н. гринмодель (сырая), которая требует весьма аккуратного обращения при очистке. Поэтому очищенные места сразу обрабатывают пламенем газовой горелки, таким образом закрепляя их. После очистки фрагменты формы помещают в прокалочкую печь и окончательно (при 300…350°C) отверждают.

Технология II похожа на MJMтехнологию, с той разницей, что на рабочую платформу впрыскивается не строительный материал, а связующий состав. Строительный же материал (литейный песок) подают и разравнивают на рабочей платформе послойно, с шагом 0,2…0,4 мм, аналогично SLSсистемам. В этом случае дополнительной термообработки формы не требуется.

Независимо от метода построения собственно формы, алгоритм действий конструкторатехнолога практически одинаков. Последовательность операций выглядит следующим образом:

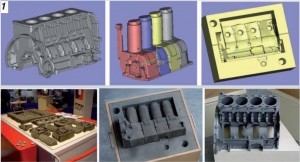

- создается CADмодель изделия (рис. 1);

- назначаются припуски на обрабатываемые поверхности;

- согласно рекомендациям технолога, проектируется литниковая система, которая сочленяется с основной CADмоделью;

- получают технологическую CADмодель, которую масштабируют, в соответствии с коэффициентом усадки литейного материала;

- создается модель песчаного блока (будущего) – обычно в виде параллелепипеда, куда заключена технологическая CADмодель;

- этот блок разрезают на несколько частей, в зависимости от размеров рабочей камеры AFмашины;

- создаются негативы – ≪отпечатки≫ технологической модели в песчаном блоке или его фрагментах;

- таким же образом методом вычитания создаются модели стержней;

Рис. 1. CAD-модели блока цилиндров и фрагментов песчаной формы. Выращенные фрагменты формы (ProMetal), форма в сборе и литой блок (чугун)

Рис. 1. CAD-модели блока цилиндров и фрагментов песчаной формы. Выращенные фрагменты формы (ProMetal), форма в сборе и литой блок (чугун)

в завершение процесса проектирования создаются stlфайлы формы.

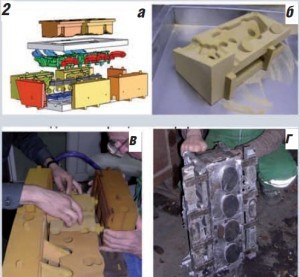

Далее – дело техники, а именно технологической AFмашины, которая строит фрагменты формы, после чего фрагменты песчаной формы осторожно собирают (рис. 2): стыкуют, герметизируют швы, устанавливают холодильники и т. д. Затем – заливка металла.

Рис. 2. CAD-модели (а). Выращивание формы на SLS-машине (б), Сборка формы (в), Блок цилиндров (алюминий) (г)

Рис. 2. CAD-модели (а). Выращивание формы на SLS-машине (б), Сборка формы (в), Блок цилиндров (алюминий) (г)

Машины для синтеза песчаных форм.

Высокопроизводительные машины ProMetal предназначены для целей НИОКР и промышленного использования в производстве не только штучной, но серийной продукции. Самая большая из них ProMetal SMAX имеет рабочую зону построения 1500×750×700 мм, контейнер на 800 л, шаг построения 0,2…0,4 мм и скорость построения моделей 12…28 мм/ч по высоте, на формирование слоя необходимо ~ 40 с. Для выработки всего объема, при непрерывной работе машины, требуется два дня. Машина чувствительна к качеству песка – размер частиц не должен превышать 140 мкм. Основное преимущество машины – возможность строить за одно целое относительно габаритные формы и стержни, а также ее производительность.

Рис. 3. Песчаные формы и отливки (EOS)

Рис. 3. Песчаные формы и отливки (EOS)

В машине EOS S 700 (рис. 3) используется SLSтехнология. Она не столь быстрая, но более ≪деликатная≫, может строить филигранные фрагменты формы размерами до 1 мм. Рабочая зона построения 720×380×380 мм, шаг 0,2 мм, точность 0,3 мм (на длине 720 мм). Габариты: 1420×1400×2150 мм. Для увеличения скорости работы в машине используют систему с двумя лазерами. Машина отверждает до 2500 см3/ч песка (для сравнения: ProMetal – 7500 см3/ч). Несмотря на определенные недостатки, связанные с большей трудоемкостью получения моделей и меньшей производительностью, преимущество машины – точность построения моделей и чистота поверхности. На ней могут быть изготовлены формы и стержни, по сложности недоступные другим технологиям. Эти машины применяют там, где существуют заведомо повышенные требования к точности отливок и чистоте их поверхности. Существенное преимущество и в том, что расходный материал – недорогой литейный песок, плакирование которого не представляет трудностей и может быть произведено на месте установки машины.

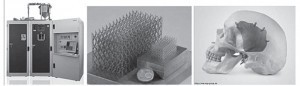

Рис. 4. AF-машина Realiser SLM 250 и образцы изделий из титана

Рис. 4. AF-машина Realiser SLM 250 и образцы изделий из титана

Технологии синтеза металлических изделий и прессформ

Важное место в AFтехнологиях занимают технологии непосредственного выращивания деталей, в частности, прессформ из металла Direct Manufacturing или Direct Metal Fabrication. Суть технологии – в последовательном ≪склеивании≫, спекании или сваривании слоев порошкового металла.

Применяют две технологии формирования модели при построении – лазерную (спекание, сплавление) и Inkjet, согласно которой слой фиксируют специальным составом, впрыскиваемым на поверхность порошкового металла через многоструйную подвижную головку (по типу 3Dпринтера).

Иногда, как например, фирма 3D Systems, сначала лазерным спеканием получают т. н. гринмодель, которую затем пропитывают (инфильтруют) расплавом бронзы. Но в последнее время, с развитием лазерной техники, все больше применяют технологии (EOS, Arcam, MTT Technologies, ConceptLaser, Realizer и др.) непосредственного сплавления слоев порошкового металла без последующей инфильтрации. Номенклатура применяемых материалов широкая: конструкционные и инструментальные стали, Ti–Al (рис. 4), Co–Crкомпозиции, инконель, драгметаллы (рис. 5).

Рис. 5. Синтезированные металлические

Рис. 5. Синтезированные металлические

вставки для литья деталей из пластмассы

Совершенствование лазерных технологий, использование нанотехнологий для получения мелкодисперсных порошковых композиций позволило выращивать полностью функциональные металлические детали со свойствами литых деталей, изготовленных традиционными методами. Более того, AFтехнологиями можно получать детали с конфигурацией, которую, в принципе, невозможно выполнить традиционными методами, например, неразъемные прессформы с внутренними каналами охлаждения. Для литейного производства эта технология представляет интерес, в частности, для изготовления литейной оснастки – форм, как для получения восковых моделей в серийном производстве или отливок из пластмасс, так и для непосредственного литья металлов (кокилей, формообразующей литейной оснастки).

Аддитивные технологии, литейное производство и порошковая металлургия

Речь пойдет о новых процессах с еще неустоявшейся терминологией, находящихся на стыке традиционных технологий, и которые невозможно отнести к какой-либо одной из них. Имеется в виду, в частности, т. н. технология Spray forming (рис. 6). Технология получения заготовок из конструкционных и специальных сплавов распылением (атомизацией) металла предложена в 1970г. проф. Singer (Swansea University, Великобритания).

Рис. 6. Схемы технологии

Рис. 6. Схемы технологии

Spray forming

Суть технологии – в послойном напылении металла на подложку и ≪выращивании≫ болванки (заготовки) для последующей механообработки. Металл расплавляют в плавильной камере и затем через специальное сопло он распыляется потоком инертного газа, частички металла (размером 10…100 мкм) осаждаются на подложку, формируя таким образом массив болванки.

В отличие от литой заготовки, болванка, изготовленная этим методом, имеет высокую однородность микро и макроструктуры материала. Технология Spray forming разработана, в первую очередь, для изготовления ответственных деталей аэрокосмического назначения из специальных сплавов с повышенными требованиями. Однако она нашла коммерческое применение ив серийном производстве, в частности, для производства гильз цилиндров из Al–Siсплава для двигателей автомобилей Мерседес. Ее успешно применяют для получения заготовок из сплавов, склонных к ликвации при кристаллизации, в частности, Cu сплавов, использующихся для производства супер проводников (CuSn),высокопрочных инструментов(CuMnNi, CuAlFe) для нефтедобывающей и горнорудной промышленности.

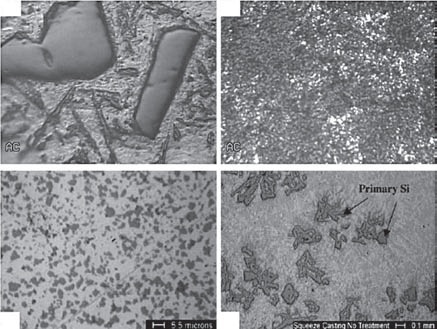

Равномерность распределения ингредиентов по массиву заготовки и равномерность микроструктуры – главные ее преимущества (рис. 7).

Рис. 7. Микроструктура сплава Al–15%Si: а – отливка, б – spray forming (увеличение: ×400) Распределение кремния в образце: а – spray forming, б – отливка + ковка, сплав Al–25% Si–0,89% Cu–1% Ni–0,84% Mg

Рис. 7. Микроструктура сплава Al–15%Si: а – отливка, б – spray forming (увеличение: ×400) Распределение кремния в образце: а – spray forming, б – отливка + ковка, сплав Al–25% Si–0,89% Cu–1% Ni–0,84% Mg

Недостатки : относительно высокие потери материала (до 20%) при атомизации и осаждении металла на подложку и относительная сложность управления процессом, требующее высоких профессиональных навыков персонала. К особенностям процесса следует отнести наличие микропор в структуре материала, появление которых связано с захватом молекул газа при атомизации и осаждении частичек металла и с ≪неплотным≫ спеканием частиц друг с другом при кристаллизации. Пористость металла устраняют горячим изостатическим прессованием и последующей обработкой давлением – прокаткой или ковкой.

Платформа с подложкой, на которой ≪выращивается≫ заготовка, может совершать движение:

- возвратнопоступательное – заготовка получается в виде ленты;

- вращательное относительно оси потока распыляемого металла – для получения цилиндрической заготовки в виде болванки;

- вращательное относительно оси, перпендикулярной оси потока, – для получения заготовки типа кольцо или труба (рис. 8).

Рис. 8. Цилиндрическая заготовка, полученная методом Spray forming

Рис. 8. Цилиндрическая заготовка, полученная методом Spray forming

Технология Spray forming открывает широкие возможности для создания т. н. градиентных материалов (с переменными по сечению свойствами), которые могут быть получены послойным нанесением разных материалов через два (или более) сопла.

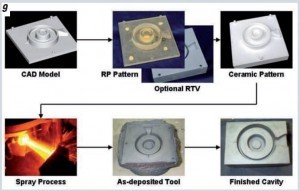

Представляет интерес практическое применение этой технологии для получения изделия напылением металла на керамическую модель(реплику). По CADмодели на прототипирующией машине, например, SLAустановке, выращивают стереолитографическую мастер модель. По ней изготовляют силиконовую или RIM форму,в форму заливают жидкую керамику и получают керамическую модель реплику, которую затем устанавливают в Spray forming машину, где на керамическую модель послойно напыляют расплавленный металл. Таким образом, получают ≪слепок≫ с керамической реплики. После механообработки (удаления облоя и обработки в размер по посадочным поверхностям) получают конечное изделие. Наиболее интересна эта технология для получения прессформ и вообще технологической оснастки.

Компания RSP Tooling (RSP – RapidSolidification Process, www.rsptooling.com, США)– разработчик нового способа изготовления инструментальной оснастки с использованием технологии Spray forming. Установка RSP сочетает плавильную машину и атомайзер (устройстводля распыливания). Металл плавится в тигле винертной атмосфере и под давлением направляется к распылительному соплу, где струей азота мелкодисперсно дробится жидкий металл и затем быстро отверждается. Около 70% частиц≪долетают≫ до керамической модели уже в твердом состоянии, остальные 30% – в полужидком.

Оставшегося тепла достаточно, чтобы связать(сварить) между собой все частицы (рис. 9).Металл имеет более однородную и мелкозернистую структуру с менее выраженной сегрегацией, чем при литье, а его частицы налипают на керамическую модель, формируя тело ≪слепка≫. Платформа, на которой закреплена керамическая модель, может перемещаться в пространстве рабочей камеры машины, и оператор, поворачивая платформу, обеспечивает равномерное нанесение металла. По завершении процесса и остывания в течение 1,5…2 ч керамическую модель извлекают из металлического ≪слепка≫ и проводят стандартные технологические операции: механо и термообработку.

На установке RSP можно получать детали размерами 180×180×100 мм (max). Рабочий цикл3…4 ч. Таким образом, в течение одного рабочего дня можно изготовить 2…4 изделия. Одно из преимуществ технологии – получение биметаллических композиций. Например, рабочая часть кокиля формируется из специальной стали, а тело из обычной стали или цветного сплава с повышенной интенсивностью теплоотдачи (рис. 10). Технология пока не вышла на уровень коммерческого применения, но представляет несомненный интерес.

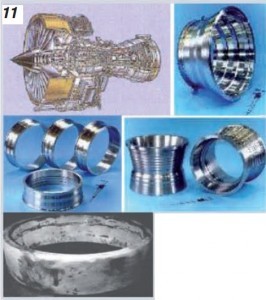

Сплавы Al–Zn–Cu–Mg традиционно относят к высокопрочным материалам, однако дальнейшее улучшение их прочностных характеристик сдерживается макросегрегацией, возникающей в литой заготовке. Технология Spray forming ослабляет эти проблемы. Сплав, полученный новым способом, показал более высокие ударную вязкость и усталостную прочность, чем кованый Alсплав. Одно из ограничений применения Al–Liсплавов – анизотропия литых деталей, изготовляемых из литых заготовок. Сплав, полученный технологией Sprayforming с увеличенным содержанием Li, имеет улучшенную изотропию. Экспериментально показано отсутствие проблем с растрескиванием заготовки и макросегрегацией, которые имеют место при ее литье. Получен сплав с 4% Li плотностью 2,4 г/см3 и с прочностью, на 30% выше, чем у обычных Alсплавов. Были также получены сплавы Al–Cu–Mg–X, с улучшенными, по сравнению с литейными сплавами, прочностными свойствами и характеристиками износа при повышенных температурах (рис. 11).

Одно из самых важных достоинств этой технологии – возможность создания новых материалов с уникальными свойствами, а также разнообразных покрытий. Получены композиционные материалы (MMC – metal matrix composite), в которых матричная основа усилена керамикой до15% по объему, и которые показали повышенную прочность и сопротивление износу. Эти материалы изготовлены вдуванием частиц керамики в поток распыленного металла при осаждении металла по технологии Spray forming. Получен уникальный материал Al–Si с 70% Si, какой невозможно получить литьем из-за катастрофического охрупчивания вследствие выпадения крупных зерен Si при кристаллизации и засорения оксидами. Вариацией соотношения Si и Al могут быть получены сплавы с заданным коэффициентом терморасширения (постоянным в широком диапазоне температур), которые имеют большие перспективы применения в микроволновых устройствах и пленочных радиаторах, используемых в телекоммуникационных системах, аэрокосмической и оборонной промышленности.

Рис. 11. Примеры деталей авиадвигателя, полученные с использованием технологии Spray forming

Рис. 11. Примеры деталей авиадвигателя, полученные с использованием технологии Spray forming

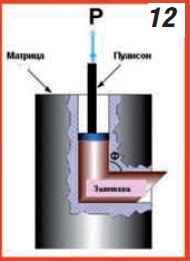

Большие перспективы такая технология имеет для создания новых конструкционных наноструктурных материалов, в частности, для дальнейшего развития отечественной технологии интенсивной пластической деформации (ИПД). Известно, что ИПД метод, например, равноканального углового прессования – РКУП (рис. 12), уже сейчас позволяет получать массивные наноструктурные заготовки размерами до ∅85 и длиной до 300 мм для машиностроения. При традиционных методах упрочнения – прокатке, волочении, ковке – повышение прочности материала, как правило, сопровождается уменьшением его пластичности. Наноструктурированные за счет ИПД материалы имеют высокую прочность и уникальную пластичность. Технология Sprayforming позволяет получить хорошо подготовленный для ИПД материал.

Перспективное направление использования наноматериалов – подшихтовка ультрадисперсных порошков в распыляемый расплав основного, матричного металла, что дает возможность создания уникальных сплавов с равномерным включением в объемную структуру металла наночастиц разных материалов – металлов, включая редкоземельные, оксидов и пр.

Компьютерная томография для измерений и неразрушающего контроля изделий

Для целей НИР, в частности, металлургических исследований, дефектоскопии и широкого круга инженерных задач вообще большой интерес представляют системы компьютерной томографии, позволяющие ≪увидеть≫ внутреннюю структуру изучаемого объекта. Особый интерес представляют томографы для отработки технологии литья ответственных изделий, которые позволяют оперативно исследовать проблемные места в отливке, объективно оценить степень их важности, провести вариантные исследования литниковой системы, режимов пред и постобработки отливки и таким образом в сжатые сроки отработать бездефектную технологию получения литых изделий. Современные системы компьютерной томографии идентифицируют объекты (поры, раковины, включения и т. д.) с высоким разрешением, получая, по сути, трехмерный скандетали. По томограмме можно иметь наглядное изображение и любого сечения объекта, и трехмерной модели в целом, которая также может быть сопоставлена с исходной CADмоделью.

Сведения об авторах

М.А. Зленко – д-р техн наук НИИМашТех ОНТИ СПбГПУ.

П.В. Забеднов – инженер ФГУП «Внештехника».

Статья предоставлена ИД "Литейное производство"

Комментарии