Анализ пожаров в зданиях различного назначения показывает, что в них практически всегда участвуют применяемые строительные материалы. Вклад материалов в развитие пожара может быть различным. В одних случаях пожар возникает при контакте источника зажигания с внутренней отделкой помещения, в других – горючие материалы, входящие в состав строительных конструкций, являются путем распространения пожара по зданию. Но, всегда присутствие горючих отделочных, облицовочных материалов повышает их потенциальную пожарную опасность.

По этой причине нормативные документы, регламентирующие сферу строительства, ограничивают применение горючих пожароопасных материалов.

Применение строительных отделочных материалов на основании результатов испытаний позволяет снижать пожарную опасность до допустимого значения.

Федеральным законом от 22 июля 2008 г. № 123-ФЗ «Технический регламент о требованиях пожарной безопасности» установлено, что строительные отделочные материалы должны проходить процедуры оценки соответствия, при которых определяются их характеристики пожарной опасности.

Одной из таких характеристик является дымообразующая способность.

При пожаре распространение пламени происходит по поверхности отделочных материалов, происходит пламенное горение, а также тление, которые сопровождаются выделением продуктов горения. Продукты горения состоят из газов и мелкодисперсных частичек дыма. Задымление помещений зданий является серьезной опасностью для жизни людей.

Распространение дыма происходит в основном по коридорам этажей здания, а также по лестничным клеткам в силу движения воздуха (вентиляция, естественная тяга). При этом пути эвакуации становятся непригодными для выхода людей из здания.

Поэтому определение дымообразующей способности отделочных материалов является важным профилактическим мероприятием по обеспечению пожарной безопасности здания.

Различные вещества (из которых состоят отделочные материалы) выделяют различное количество дыма. То есть из единицы массы (различных веществ) может выделяться разное количество дыма.

ГБУ «Центр экспертиз, исследований и испытаний в строительстве» проводит испытания по определению группы дымообразующей способности строительных материалов.

Для определения коэффициента дымообразования используют метод испытаний, установленный пунктом 4.18 ГОСТ 12.1.044-89 (ИСО 4589-84) «Межгосударственный стандарт. Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения».

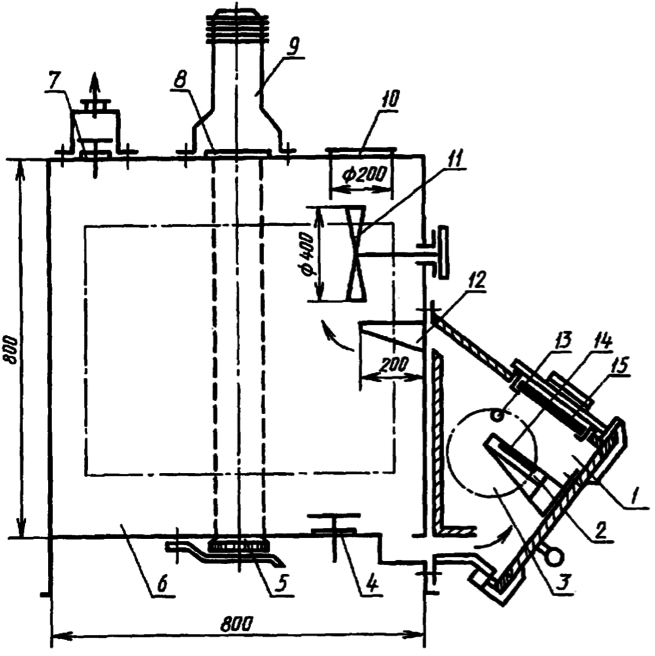

В составе Лаборатории огневых испытаний функционирует Установка для определения коэффициента дымообразования твердых веществ и материалов, представлена на рисунке 1 и включает в себя следующие элементы.

1 - камера сгорания; 2 - держатель образца;

3 - окно из кварцевого стекла; 4, 7 - клапаны продувки;

5 - приемник света; 6 - камера измерений;

8 - кварцевое стекло; 9 - источник света;

10 - предохранительная мембрана; 11 - вентилятор;

12 - направляющий козырек; 13 - запальная горелка;

14 - вкладыш; 15 - электронагревательная панель

Рис. 1

Камера сгорания вместимостью 3·10-3 м3, выполненная из нержавеющей стали. Внутренняя поверхность камеры теплоизолирована асбосилитовыми плитами толщиной 20 мм и покрыта алюминиевой фольгой толщиной 0,2 мм. В камере сгорания установлены электронагревательная панель и держатель образца. Электронагревательную панель размерами 120×120 мм монтируют на верхней стенке камеры под углом 45° к горизонтали. Электроспираль панели изготавливается из проволоки марки Х20Н80-Н диаметром 0,8 - 1,0 мм.

Держатель образца размерами 100 х 100 х 20 мм крепят на дверце камеры сгорания. В держателе установлен вкладыш из асбосилита размерами 92×92×20 мм, в центре которого имеется углубление для размещения лодочки с образцом (углубление во вкладыше должно быть таким, чтобы нагреваемая поверхность образца находилась на расстоянии 60 мм от электронагревательной панели).

Над держателем образца установлена запальная газовая горелка, представляющая собой трубку из нержавеющей стали внутренним диаметром 1,5 - 2,0 мм.

В камере сгорания имеются верхнее и нижнее отверстия сечением 30×160 мм, соединяющие ее с камерой измерений.

Камера измерений размерами 800×800×800 мм, изготовленная из нержавеющей стали, имеет в верхней стенке отверстия для возвратного клапана продувки, источника света и предохранительной мембраны. На боковой стенке камеры установлен вентилятор с частотой вращения 5 с-1. На передней стенке камеры имеется дверца с уплотнением из мягкой резины по периметру. В днище камеры должны быть отверстия для приемника света и возвратного клапана продувки.

Фотометрическая система, состоящая из источника и приемника света. Источник света (гелий-неоновый лазер мощностью 2 - 5 мВт) крепят на верхней стенке камеры измерений, приемник света (фотодиод) расположен в днище камеры. Между источником света и камерой измерений устанавливают защитное кварцевое стекло, нагреваемое электроспиралью до температуры 120 - 140 °С.

Фотометрическая система должна обеспечивать измерение светового потока в рабочем диапазоне светопропускания от 2 до 90% с погрешностью не более 10%.

Для испытаний готовят 10 - 15 образцов исследуемого материала размером 40×40 мм и фактической толщиной, но не более 10 мм (для образцов пенопластов допускается толщина до 15 мм). Лакокрасочные и пленочные покрытия испытывают нанесенными на ту же основу, которая принята в реальной конструкции. Если область применения лаков и красок неизвестна, то их испытывают нанесенными на алюминиевую фольгу толщиной 0,2 мм.

Подготовленные образцы перед испытаниями выдерживают при температуре (20 +/- 2) °С не менее 48 ч, затем взвешивают с погрешностью не более 0,01 г. Образцы должны характеризовать средние свойства исследуемого материала.

Испытание образцов проводят в двух режимах: в режиме тления и в режиме горения с использованием газовой горелки (длина пламени горелки 10 - 15 мм).

Включают электропитание установки в таком режиме, чтобы плотность теплового потока, падающего на образец, составляла 35 кВт/м2. Контролируют плотность падающего теплового потока с помощью теплоприемника типа Гордона с погрешностью не более 8%.

Включают источник и приемник света. Устанавливают начальное значение светопропускания, соответствующее верхнему пределу измерений регистрирующего прибора и принимаемому за 100%.

Подготовленный образец помещают в лодочку из нержавеющей стали. Открывают дверцу камеры сгорания и без задержки устанавливают лодочку с образцом в держатель, после чего дверцу закрывают.

Испытание прекращают при достижении минимального значения светопропускания.

В случае, когда минимальное значение светопропускания выходит за пределы рабочего диапазона или находится вблизи его границ, допускается уменьшать длину пути луча света (расстояние между источником и приемником света) либо изменять размеры образца.

При испытаниях в режиме тления образцы не должны самовоспламеняться. В случае самовоспламенения образца последующие испытания проводят при уменьшенном на 5 кВт/м2 значении плотности теплового потока. Плотность теплового потока снижают до тех пор, пока не прекратится самовоспламенение образца во время испытания.

По окончании испытания лодочку с остатками образца вынимают из камеры сгорания. Установку вентилируют в течение 3 - 5 мин, но не менее чем требуется для достижения исходного значения светопропускания в камере измерений.

Примечание. В случае, когда не достигается начальное значение светопропускания, защитные стекла фотометрической системы протирают тампоном из мягкой ткани, слегка смоченным этиловым спиртом.

В каждом режиме испытывают по пять образцов.

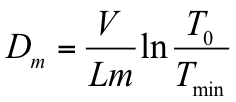

Коэффициент дымообразования (Dm) в м2/кг вычисляют по формуле

где V - вместимость камеры измерения, м3;

L - длина пути луча света в задымленной среде, м;

m - масса образца, кг;

T0, Tmin - соответственно значения начального и конечного светопропускания, %.

Для каждого режима испытаний определяют коэффициент дымообразования как среднеарифметическое по результатам пяти испытаний.

За коэффициент дымообразования исследуемого материала принимают большее значение коэффициента дымообразования, вычисленное для двух режимов испытания.

Лабораторией огневых испытаний ГБУ «Центр экспертиз, исследований и испытаний в строительстве» регулярно проводятся испытания по определению групп дымообразующей способности строительных материалов, отобранных непосредственно на объектах нового строительства.

С начала 2017 года проведено 25 таких испытаний.

Большинство испытаний по определению групп дымообразующей способности проведено в отношение красок и линолеумов.

Линолеумы, подвергнутые испытаниям в Лаборатории огневых испытаний ГБУ «Центр экспертиз, исследований и испытаний в строительстве» имели показатель Д2 и Д3.

Краски, подвергнутые испытаниям, (вследствие разнообразия химических составов) могут обладать любым из показателей от Д1 до Д3.

Однако в последние месяцы практически все поступающие образцы красок относятся к группе Д1, это говорит о том, что строительные организации стали применять качественную продукцию, зная о надзорных мероприятиях с применением результатов испытаний.

Испытания по определению групп дымообразующей способности строительных материалов, применяемых непосредственно на стройплощадках, является необходимым входным контролем, направленным на ограничение применения несоответствующей продукции, профилактику пожаров и снижение ущерба от пожаров на объектах нового строительства.

Литература:

- Федеральный закон от 22 июля 2008 г. № 123-ФЗ «Технический регламент о требованиях пожарной безопасности».

- ГОСТ 12.1.044-89 (ИСО 4589-84). Межгосударственный стандарт. Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения".

- Пожаровзрывоопасность веществ и материалов и средства их тушения. Справочник. А.Н. Баратов, А.Я. Корольченко, Г.Н. Кравчук, Москва, Химия, 1990.

Инженер ЛОИ ГБУ «ЦЭИИС» С.В. Русяев

Источник: https://www.mos.ru/

Комментарии